Water jet adalah sebuah alat yang digunakan dalam proses pemotongan dingin dengan jalan menyemprotkan air yang bertekanan dan kecepatan tinggi ke permukaan benda kerja. Untuk mendapat kan konsentrasi pengikisan permukaan benda maka digunakan nozzle berdiameter lubang 0,1 s/d0,4mm. Tekanan air yang digunakan mencapai 400 MPa dan kecepatan supersonic yang mencapai 900 m/det. Jarak ujung nozzle ke permukaan benda kerja akan berpengaruh terhadap kecepatan pengikisan. Jarak ini disebut standoff distance sekitar 3,2 mm. Tipe alat ini beraneka ragam, ada yang menggunakan medium air yaitu Water Jet Cutting (WJC), Abrasive Water-jet Cutting (AJM) yang menggunakan gas bercampur abrasive bertekanan 0,2 s/d 1,4MPa dengan kecepatan sekitar 2,5- 5,0 m/det. Gas yang digunakan dapat berupa udara kering, nitrogen, carbon dioksida, helium dan lainnya. AJM ini umumnya digunakan untuk pekerjaan finishing, deburring, trimming, cleaning dan sebagainya. Material yang dapat dipotong adalah polimer.

Alat yang mampu mengiris logam atau bahan lain yang menggunakan jet air dengan kecepatan tinggi dan tekanan, atau campuran air dan bahan abrasif. Proses ini pada dasarnya sama dengan erosi air yang ditemukan di alam tapi sangat cepat dan terkonsentrasi. Alat ini sering digunakan dalam pabrikasi atau pembuatan suku cadang untuk mesin dan perangkat lainnya. Ini adalah metode paling disarankan apabila bahan yang dipotong peka terhadap suhu tinggi yang dihasilkan oleh metode lain. Aplikasi ini bisa dijumpai dalam beberapa macam industri dari pertambangan ke luar angkasa di mana digunakan untuk operasi seperti pemotongan, membentuk, ukiran, dan pelubangan.

Waterjets Abrasive tahun 1980-an atau "Abrasivejets" dikembangkan, Pada tahun 1990 Dr John Olsen mengembangkan sistem waterjet yang menghindari masalah dari sistem sebelumnya yang membatasi waterjets ke fasilitas khusus. Dia memiliki visi sebuah waterjet berbasis komputer. Hasilnya adalah kontrol sistem berbasis komputer digabungkan ke meja X-Y presisi, pemotongan bisa dipotong di atas air untuk menghilangkan kebisingan dan debu yang berlebihan, Ini adalah sistem Abrasivejet pertama dirancang khusus untuk pasar mesin pada jangka pendek dan terbatas produksinya. Sekarang Waterjets abrasif adalah mesin serbaguna dan sangat diperlukan dalam aplikasi mulai dari pemotongan material sekali pakai untuk memotong bahan yang digunakan untuk eksplorasi.

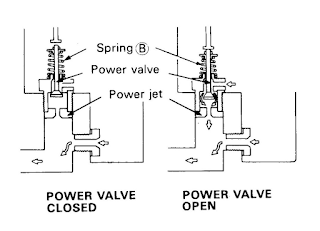

1 – air bertekanan tinggi inlet

2 – permata (ruby atau berlian)

3 – abrasive (garnet)

4 – pencampuran tabung

5 – penjaga

6 – memotong air jet

7 – memotong bahan

Kecepatan tinggi air yang keluar dari permata menciptakan ruang hampa yang menarik abrasive dari garis kasar, yang kemudian bercampur dengan air dalam tabung pencampuran.

Karena waterjets dipotong dengan menggunakan air dan kasar, mereka dapat bekerja dengan berbagai bahan. Materi ini meliputi:

Water Jet Cutter menggunakan aliran air halus dengan tekanan dan kecepatan tinggi, yang diarahkan pada permukaan bendakerja sehingga menyebabkan bendakerja terpotong seperti ditunjukkan dalam gambar 11.3. Proses pemotongan ini juga disebut pemesinan hidrodinamik.

Parameter dalam proses WJC adalah :

intensifier ini mengangkat fluida terhadap tekanan nozel yang diinginkan sementara menghaluskan akumulator keluar pulsa di jet cairan. WJC sangat efektif digunakan untuk memotong alur yang sempit dalam bendakerja datar seperti plastik, tekstil, komposit, ubin, karpet, dan kulit.

Air jet mesin menggunakan sinar keluar air orifice (atau permata) untuk memotong hal-hal lembut seperti popok dan permen, tetapi tidak efektif untuk memotong bahan lebih keras. Air inlet biasanya bertekanan antara 20.000 dan 55.000 pound per inci persegi (PSI). Ini dipercepat melalui lubang kecil di "Jewel", yang biasanya 0,010 "untuk 0,015" diameter.

Hal ini menciptakan sebuah balok kecepatan air yang sangat tinggi. Abrasive mesin air jet bahwa balok menggunakan air yang sama untuk mempercepat partikel kasar untuk kecepatan cukup cepat untuk memotong bahan jauh lebih sulit. Dengan bantuan abrasive, bahan kekerasan apapun dapat dipotong tanpa delaminasi, tanpa kerusakan termal, dalam waktu yang sama, dengan tingkat pemotongan yang sangat tinggi dan kemampuan untuk memotong ketebalan yang sangat besar.

WJC digunakan untuk pemotongan benda kerja logam, maka biasanya harus ditambahkan partikel abrasif kedalam aliran pancaran. Partikel abrasif yang sering digunakan adalah oksida aluminium, dioksida silikon, dan garnet (mineral silikat). Partikel abrasif yang ditambahkan kedalam aliran air sekitar 0,5 lb/min (0,23 kg/min) setelah keluar dari nosel.

Parameter dalam proses AWJC sama dengan pada proses WJC, yaitu :

AJM pada umumnya digunakan untuk proses penyelesaian seperti pemangkasan, pembersihan, pemolesan, dan sebagainya. Pemotongan dapat dilakukan untuk material yang keras dan getas ( sebagai contoh gelas, silikon, mika, dan keramik ) yang berbentuk rata dan tipis. Abrasif yang sering digunakan adalah oksida aluminium (untuk aluminium dan kuningan), karbida silikon (untuk baja tahan karat dan keramik), dan butir gelas (untuk pemolesan). Ukuran diameter butir sangat halus, berkisar antara 15 sampai 40 mm, dan untuk dapat digunakan ukuran tersebut harus seragam.

Pada tekanan tersebut permasalahan itamanya adalah mengatasi kebocoran (sealing) akibat tekanan tinggi dari ram, sedangkan masalah kerusakan komponen mekanis dapat dibatasi oleh unsure hidup dari perlatan tersebut. Beberapa cara penyelesaian telah diketemukan salah satu diantaranya adalah memebrikan paking tekanan tinggi yang dapat digantikan secara cepat dengan kemudahan untuk mendapatkannya. Alternative lainnya conventional fabric back, paking karet sintetis dapat dilumasi dengan menambahkan seluble oil sampai 5% kepada air yang dipompakan. Namun oil ini mungkin tidak cocok dengan material yang dipotong dan pembuangan limbah fluidanya dapat juga menjadikan pertimbangan yang menyulitkan.

Ram untuk gerak bolak-balik (reciprocating ram) dapat dilingkupi dengan fitting sleeve tertutup yang panjang. Dengan rancangan yang benar dan pembuatan yang presisi kebocoran fluida melewati kelonggaran seal dapat dikurangi serendahnya 2% dari unit pengiriman rata-rata pada tekanan 30KN/cm2. Membuat komponen dari logam keras menjadikan seal mempunyai umur hidup yang panjang dan cocok untuk berbagai jenis fluida pemotong termasuk air murni.

Metode lain adalah menggunakan dua seal berkelonggaran kecil pada ram. Melalui gerak pemakanan (feeding) pada ruang antara seal dan oli yang sangat kental pada tekanan tinggi, kebocoran dapat terkurangi, namun sebagian kecil oli akan tak terelakkan keluar fluida pemotong melalui seal bagian dalam (innerseal).

Pompa adalah jantung dari waterjet. Pompa harus dapat menghasilkan air bertekanan tinggi secara kontinu. Secara umum, pompa terdiri dari dua macam, yaitu pompa langsung, dan pompa tidak langsung (intensifier based pump). Namun, saat ini jenis pompa yang lebih banyak digunakan untuk penggunaan di bidang industri adalah jenis pompa tidak langsung (intensifier based pump), karena jenis pompa ini dapat menghasilkan tekanan air yang lebih tinggi. Oleh karena itu, pada makalah ini, kami hanya akan membahas mengenai intensifier based pump. Intensifier based pump adalah suatu sistem pompa air yang dapat menghasilkan air bertekanan tinggi secara kontinu.

Skema waterjet cutting dengan sistem intensifier based pump. Motor listrik menyebabkan pompa hidrolik mensirkulasikan cairan hidrolik pada sistem yang menyebabkan piston beserta plunyer kiri dan kanan dapat bergerak maju mundur secara terus-menerus. Pada saat batang plunyer di sebelah kiri bergerak ke arah kanan, air dari sumber tersedot masuk ke dalam pipa penampung sementara, sedangkan pada plunyer bagian kanan, air didorong keluar dari pipa penampung sementara menuju lubang kepala pemotong, dan sebaliknya pada saat cairan fuida disirkulasikan kembali, batang piston di sebelah kanan bergerak ke arah kiri dan menyedot air dari sumber air ke dalam pipa penampung sementara, dan pada sisi kiri dari pompa, air yang telah disedot masuk tadi didorong keluar menuju lubang kepala pemotong. Sehingga dengan prinsip kerja seperti ini, kita dapat menghasilkan debit air secara kontinu dengan tekanan dan kelajuan yang sangat tinggi, mencapai tekanan 60.000 psi pada kecepatan 762m/s.

Diamond, tungsten carbide, dan baja special telah digunakan untuk membuat nosel yang berkualitas. Suatu nosel dengan diameter keluar 0,05 – 0,35 mm akan memberikan pancaran koheren dengan panjang sampa 3 – 4 cm. Metode untuk menaikan panjang pancaran adalah dengan menambahkan kepada air pemotong sebanyak 1% bahan polymer dengan mata rantai panjang (a long chain polymer) seperti polyethylene- oxide dengan berat molekuler 4 milyar, yang akan menghasilkan viskositas fluida yang sangat tinggi.

Dengan bahan penambah seperti itu pancaran koheren akan sampai mencapai panjang 600x diameternya. Melewati titik pisah (break-up point) beberapa gaya pemotongan masih memungkinkan dikonsentrasi inti cairan dengan pancaran berlubang melingkupinya.

Digunakan untuk mesin array besar bahan, termasuk bahan panas-sensitif, halus atau sangat keras.

Tidak menghasilkan kerusakan akibat panas ke permukaan atau tepi benda kerja.

Nozel biasanya terbuat dari disinter boride .

Menghasilkan lancip kurang dari 1 derajat pada luka kebanyakan, yang dapat dikurangi atau dihilangkan sepenuhnya oleh memperlambat proses dipotong.

Jarak nosel dari benda kerja mempengaruhi ukuran garitan dan laju penghilangan bahan. Khas jarak adalah 0,125 ".

Waterjet dapat memotong berbagai bahan padat termasuk batu, genteng, kaca, logam, busa, karet, plastik, dan makanan. Bila dibandingkan dengan plasma, laser, dan EDM; pemotongan waterjet memiliki kelebihan yang berbeda.

Waterjet terus tumbuh lebih cepat dibandingkan proses lainnya:

Alat yang mampu mengiris logam atau bahan lain yang menggunakan jet air dengan kecepatan tinggi dan tekanan, atau campuran air dan bahan abrasif. Proses ini pada dasarnya sama dengan erosi air yang ditemukan di alam tapi sangat cepat dan terkonsentrasi. Alat ini sering digunakan dalam pabrikasi atau pembuatan suku cadang untuk mesin dan perangkat lainnya. Ini adalah metode paling disarankan apabila bahan yang dipotong peka terhadap suhu tinggi yang dihasilkan oleh metode lain. Aplikasi ini bisa dijumpai dalam beberapa macam industri dari pertambangan ke luar angkasa di mana digunakan untuk operasi seperti pemotongan, membentuk, ukiran, dan pelubangan.

Sejarah

Pada tahun 1950-an Norman Dr Franz, seorang insinyur kehutanan, bereksperimen bagaimana air yang bertekanan tinggi bisa untuk memotong pohon. Percobaannya tidak menghasilkan mesin pemotong yang diinginkan tetapi mereka membuktikan bahwa air di bawah tekanan tinggi dan kecepatan tinggi dapat memotong material, Mesin-mesin waterjet komersial pertama dikembangkan pada tahun 1970Waterjets Abrasive tahun 1980-an atau "Abrasivejets" dikembangkan, Pada tahun 1990 Dr John Olsen mengembangkan sistem waterjet yang menghindari masalah dari sistem sebelumnya yang membatasi waterjets ke fasilitas khusus. Dia memiliki visi sebuah waterjet berbasis komputer. Hasilnya adalah kontrol sistem berbasis komputer digabungkan ke meja X-Y presisi, pemotongan bisa dipotong di atas air untuk menghilangkan kebisingan dan debu yang berlebihan, Ini adalah sistem Abrasivejet pertama dirancang khusus untuk pasar mesin pada jangka pendek dan terbatas produksinya. Sekarang Waterjets abrasif adalah mesin serbaguna dan sangat diperlukan dalam aplikasi mulai dari pemotongan material sekali pakai untuk memotong bahan yang digunakan untuk eksplorasi.

Bagian water jet

Diagram air jet pemotong:1 – air bertekanan tinggi inlet

2 – permata (ruby atau berlian)

3 – abrasive (garnet)

4 – pencampuran tabung

5 – penjaga

6 – memotong air jet

7 – memotong bahan

Kecepatan tinggi air yang keluar dari permata menciptakan ruang hampa yang menarik abrasive dari garis kasar, yang kemudian bercampur dengan air dalam tabung pencampuran.

Kegunaan Water Jet

Digunakan untuk memotong kaca, logam, non-logam (kayu, karet, marmer, granit), plastic dengan ketebalan lebih dari 18 inch tanpa membentuk bekas warna. Material dan kecepatan ideal tergantung pada berbagai faktor, termasuk bahan, bentuk bagian tersebut, tekanan air dan jenis abrasive. Mengontrol kecepatan nossel abrasive jet sangat penting untuk efisien dan ekonomis mesin. Salah satu dari beberapa bahan yang tidak dapat dipotong dengan jet air adalah gelas marah. Karena kaca pemarah stres, segera setelah Anda mulai untuk memotongnya, itu akan hancur menjadi fragmen kecil seperti yang dirancang untuk melakukan penghancuran. Kecepatan ideal gerakan tergantung pada berbagai faktor, termasuk bahan, bentuk bagian tersebut, tekanan air dan jenis abrasive.Karena waterjets dipotong dengan menggunakan air dan kasar, mereka dapat bekerja dengan berbagai bahan. Materi ini meliputi:

- Tembaga, kuningan, alumunium

- Pre-pengerasan baja

- Mild baja

- Exotic materialss seperti titanium, Inconel dan Hastalloy

- 304 stainless steel

- Bahan rapuh seperti kaca, keramik, kuarsa, batu

- Bahan-bahan mudah terbakar

Jenis-jenis water jet

Pemotongan pancaran air (WJC)

Pemotongan Waterjet (WJC), juga dikenal sebagai mesin air jet atau mesin hidrodinamik, menggunakan jet tinggi kecepatan fluida menimpa benda kerja untuk melakukan operasi pemotongan.Water Jet Cutter menggunakan aliran air halus dengan tekanan dan kecepatan tinggi, yang diarahkan pada permukaan bendakerja sehingga menyebabkan bendakerja terpotong seperti ditunjukkan dalam gambar 11.3. Proses pemotongan ini juga disebut pemesinan hidrodinamik.

Gambar. Pemotongan pancaran air

Untuk mendapatkan aliran air yang halus digunakan pembukaan nosel dengan diameter sekitar 0,004 sampai 0,016 in (0,1 sampai 0,4 mm). Agar diperoleh aliran dengan energi yang cukup untuk pemotongan, digunakan tekanan di atas 60.000 lb/in2 (400 Mpa), dan pancaran mencapai kecepatan di atas 3000 ft/sec. (900m/s). Cairan ditekan sesuai tingkat yang diinginkan dengan menggunakan pompa hidraulik. Sebagai cairan pemotong biasanya digunakan larutan polimer karena cendrung menghasilkan aliran yang lebih menyatu (coherent stream). Aliran cairan dari nosel dapat diatur besarnya, untuk material yang tipis pembukaan diatur lebih kecil agar dihasilkan pemotongan yang lebih halus. Parameter dalam proses WJC adalah :

- Jarak antara nosel dan permukaan bendakerja (standoff distance).

- Diameter pembukaan nosel,

- Tekanan air dan kecepatan potong.

Skema Diagram mesin jet hidrodinamik.

intensifier ini mengangkat fluida terhadap tekanan nozel yang diinginkan sementara menghaluskan akumulator keluar pulsa di jet cairan. WJC sangat efektif digunakan untuk memotong alur yang sempit dalam bendakerja datar seperti plastik, tekstil, komposit, ubin, karpet, dan kulit.

Pemotongan pancaran air abrasif (AWJC)

Air jet mesin (WJM) terutama digunakan untuk memotong dan celah berpori bukan logam seperti kayu, kertas, kulit, dan busa. Namun, tidak efisien untuk pengerjaan material keras. Ketika abrasive dicampur dalam air jet, Abrasive Water Jet Machining, proses baru dan lebih kuat direalisasikan.Baik WJM dan AWJM menggunakan prinsip dari pressurizing air untuk tekanan sangat tinggi, dan memungkinkan air untuk melarikan diri melalui lubang yang sangat kecil (orifice).Air jet mesin menggunakan sinar keluar air orifice (atau permata) untuk memotong hal-hal lembut seperti popok dan permen, tetapi tidak efektif untuk memotong bahan lebih keras. Air inlet biasanya bertekanan antara 20.000 dan 55.000 pound per inci persegi (PSI). Ini dipercepat melalui lubang kecil di "Jewel", yang biasanya 0,010 "untuk 0,015" diameter.

Hal ini menciptakan sebuah balok kecepatan air yang sangat tinggi. Abrasive mesin air jet bahwa balok menggunakan air yang sama untuk mempercepat partikel kasar untuk kecepatan cukup cepat untuk memotong bahan jauh lebih sulit. Dengan bantuan abrasive, bahan kekerasan apapun dapat dipotong tanpa delaminasi, tanpa kerusakan termal, dalam waktu yang sama, dengan tingkat pemotongan yang sangat tinggi dan kemampuan untuk memotong ketebalan yang sangat besar.

WJC digunakan untuk pemotongan benda kerja logam, maka biasanya harus ditambahkan partikel abrasif kedalam aliran pancaran. Partikel abrasif yang sering digunakan adalah oksida aluminium, dioksida silikon, dan garnet (mineral silikat). Partikel abrasif yang ditambahkan kedalam aliran air sekitar 0,5 lb/min (0,23 kg/min) setelah keluar dari nosel.

Parameter dalam proses AWJC sama dengan pada proses WJC, yaitu :

- diameter pembukaan nosel,

- tekanan air

- jarak antara pembukaan nosel dan permukaan bendakerja.

Pemesinan Pancaran Abrasif (AJM)

Abrasive Jet Machine adalah proses pelepasan material yang menggunakan aliran gas kecepatan tinggi yang mengandung partikel-pertikel abrasif kecil seperti ditunjukkan dalam gambar 11.4. Disini digunakan gas kering dengan tekanan 25 sampai 200 lb/in2 (0,2 sampai 1,4 MPa) dialirkan melalui lubang nosel dengan diameter 0,003 sampai 0,040 in. (0,075 sampai 1,0 mm) pada kecepatan 500 sampai 1000 ft/min (2,5 sampai 5,0 m/s). Gas yang digunakan adalah udara kering, nitrogin, dioksida karbon, dan helium. Untuk mengarahkan nosel pada bendakerja biasanya dilakukan secara manual oleh seorang operator. Jarak antara ujung nosel dengan permukaan bendakerja sekitar 1/8 in. sampai beberapa in. Tempat kerja harus disiapkan dengan ventilasi yang cukup memadai untuk operator.

Gambar. Pemesinan pancaran abrasive

AJM pada umumnya digunakan untuk proses penyelesaian seperti pemangkasan, pembersihan, pemolesan, dan sebagainya. Pemotongan dapat dilakukan untuk material yang keras dan getas ( sebagai contoh gelas, silikon, mika, dan keramik ) yang berbentuk rata dan tipis. Abrasif yang sering digunakan adalah oksida aluminium (untuk aluminium dan kuningan), karbida silikon (untuk baja tahan karat dan keramik), dan butir gelas (untuk pemolesan). Ukuran diameter butir sangat halus, berkisar antara 15 sampai 40 mm, dan untuk dapat digunakan ukuran tersebut harus seragam.

Peralatan Pemotongan WJM

Diagram air jet pemotong terdiri dari bagian-bagian seperti air bertekanan tinggi inlet, permata (ruby atau berlian), abrasive (garnet), pencampuran tabung, penjaga, pemotong air jet, pemotong bahan. Pompa sebagai sumber tekanan dan nosel sebagai pembentuk pancaran adalah bagian yang mendasar pada setiap system pemotongan dengan pancaran. Perlengkapan lainnya seperti perpipaan, fitting, dan valves. Adapun penjelasan dari peralatan-perlatan tersebut adalah sebagai berikut:Pompa

Penekanan cairan sebesar 1500 dan 4000 Mn/m2 biasanya dilakukan oleh salah satu dari gerakan langsung secara mekanis terhadap plumper berdiameter kecil atau dengan penguat (internsifier). Tekanan fluida yang cukup besar menggerakan piston berpenampang besar dimana pada langkah baliknya menggerakan ram berdiameter kecil yang menampakan fluida pemotong.Pada tekanan tersebut permasalahan itamanya adalah mengatasi kebocoran (sealing) akibat tekanan tinggi dari ram, sedangkan masalah kerusakan komponen mekanis dapat dibatasi oleh unsure hidup dari perlatan tersebut. Beberapa cara penyelesaian telah diketemukan salah satu diantaranya adalah memebrikan paking tekanan tinggi yang dapat digantikan secara cepat dengan kemudahan untuk mendapatkannya. Alternative lainnya conventional fabric back, paking karet sintetis dapat dilumasi dengan menambahkan seluble oil sampai 5% kepada air yang dipompakan. Namun oil ini mungkin tidak cocok dengan material yang dipotong dan pembuangan limbah fluidanya dapat juga menjadikan pertimbangan yang menyulitkan.

Ram untuk gerak bolak-balik (reciprocating ram) dapat dilingkupi dengan fitting sleeve tertutup yang panjang. Dengan rancangan yang benar dan pembuatan yang presisi kebocoran fluida melewati kelonggaran seal dapat dikurangi serendahnya 2% dari unit pengiriman rata-rata pada tekanan 30KN/cm2. Membuat komponen dari logam keras menjadikan seal mempunyai umur hidup yang panjang dan cocok untuk berbagai jenis fluida pemotong termasuk air murni.

Metode lain adalah menggunakan dua seal berkelonggaran kecil pada ram. Melalui gerak pemakanan (feeding) pada ruang antara seal dan oli yang sangat kental pada tekanan tinggi, kebocoran dapat terkurangi, namun sebagian kecil oli akan tak terelakkan keluar fluida pemotong melalui seal bagian dalam (innerseal).

Cara kerja pompa:

Sebenarnya, prinsip kerja dari abrasive waterjet dapat dikatakan sederhana dan juga sangat kompleks. Prinsip kerja yang paling sederhana adalah mengalirkan air dengan bantuan pompa menuju lubang kepala pemotong. Penjelasan fungsinya secara mendetil sebenarnya sangatlah kompleks. Untuk menghasilkan dan menjaga agar output air bertekanan tetap pada kisaran 60.000 psi, dibutuhkan teknologi yang sangat maju dan kompleks. Pada tekanan ini, sedikit saja kesalahan dapat menyebabkan kerusakan permanen pada komponen mesin.Pompa adalah jantung dari waterjet. Pompa harus dapat menghasilkan air bertekanan tinggi secara kontinu. Secara umum, pompa terdiri dari dua macam, yaitu pompa langsung, dan pompa tidak langsung (intensifier based pump). Namun, saat ini jenis pompa yang lebih banyak digunakan untuk penggunaan di bidang industri adalah jenis pompa tidak langsung (intensifier based pump), karena jenis pompa ini dapat menghasilkan tekanan air yang lebih tinggi. Oleh karena itu, pada makalah ini, kami hanya akan membahas mengenai intensifier based pump. Intensifier based pump adalah suatu sistem pompa air yang dapat menghasilkan air bertekanan tinggi secara kontinu.

Skema waterjet cutting dengan sistem intensifier based pump. Motor listrik menyebabkan pompa hidrolik mensirkulasikan cairan hidrolik pada sistem yang menyebabkan piston beserta plunyer kiri dan kanan dapat bergerak maju mundur secara terus-menerus. Pada saat batang plunyer di sebelah kiri bergerak ke arah kanan, air dari sumber tersedot masuk ke dalam pipa penampung sementara, sedangkan pada plunyer bagian kanan, air didorong keluar dari pipa penampung sementara menuju lubang kepala pemotong, dan sebaliknya pada saat cairan fuida disirkulasikan kembali, batang piston di sebelah kanan bergerak ke arah kiri dan menyedot air dari sumber air ke dalam pipa penampung sementara, dan pada sisi kiri dari pompa, air yang telah disedot masuk tadi didorong keluar menuju lubang kepala pemotong. Sehingga dengan prinsip kerja seperti ini, kita dapat menghasilkan debit air secara kontinu dengan tekanan dan kelajuan yang sangat tinggi, mencapai tekanan 60.000 psi pada kecepatan 762m/s.

Perpipaan (Tubing)

Pipa tekanan tinggi yang digunakan untuk mengirim fluida dari satu system ke komponen lainnya adalah berdinding tebal dengan perbandingan antara diameter luar dan diameter dalam sedikitnya 5 dan kadang-kadang lebih tinggi dari 10. Pipa dapat dibuat dari baja stainless bor dinding pejal atau dinding kompsit dengan baja stainless didalamnya dan baja karbon sebagai kulitnya. Perpiapaan dapat digunakan untuk melawan fluida pda tekanan lebih tinggi dari pada tegangan yield material pipa melalui pemakian proses yang dikenal dengan autofrottaging atau self hooping.Penyambung Pipa (Tube Fitting)

Garis kontak antara logam dengan logam adalah teknik yang biasa dipakai untuk mendapatkan penyekatan fluida dalam penyambungan pipa tekanan tinggi, yang diberikan oleh penarikan bentuk konis masuk kedalam rongga yang melingkupinya (Rounded socket). Konis mungkin dikerjakan langsung pada pipanya atau bentuk konis yang dipasangkan dapat dipakai. Pada tekanan yang lebih tinggi, rancangan konis yang replaceable adalah yang kebanyak digunakan.Valves

Kebanyak valves untuk tekanan tinggi adalah tipe jarum (needle type). Aliran utama yang melewatinya dikontrol oleh bentuk konis yang terpasang tetap pada ujung jarum terhadap dudukannya. Seal kelenjar (Gland Seal) biasanya dibutuhkan untuk mengurangi kebocoran sepanjang batang tangkai.Nosel

Nosel berari mengubah tekanan tinggi dari cairan menjadi pancaran dengan kecepatan tinggi sesuai dengan berbagai keinginan dari perancang. Untuk erosi minimum maka material nosel harus sangat keras, sebaliknya untuk memberikan bentuk kontur yang halus material harus ulet dan mudah dikerjakan. Nosel dapat dibuat dari sintered diamond atau sappire dan dapat digunakan untuk bagian yang dipasangkan pada pemegang baja yang jelas membutuhkan tegangan dan keuletan.Diamond, tungsten carbide, dan baja special telah digunakan untuk membuat nosel yang berkualitas. Suatu nosel dengan diameter keluar 0,05 – 0,35 mm akan memberikan pancaran koheren dengan panjang sampa 3 – 4 cm. Metode untuk menaikan panjang pancaran adalah dengan menambahkan kepada air pemotong sebanyak 1% bahan polymer dengan mata rantai panjang (a long chain polymer) seperti polyethylene- oxide dengan berat molekuler 4 milyar, yang akan menghasilkan viskositas fluida yang sangat tinggi.

Dengan bahan penambah seperti itu pancaran koheren akan sampai mencapai panjang 600x diameternya. Melewati titik pisah (break-up point) beberapa gaya pemotongan masih memungkinkan dikonsentrasi inti cairan dengan pancaran berlubang melingkupinya.

Karakteristik dari water jet

Menggunakan aliran kecepatan tinggi partikel abrasive tersuspensi dalam aliran Ultra High Pressure Air (30.000 - 90.000 psi) yang diproduksi oleh pompa air intensifier.Digunakan untuk mesin array besar bahan, termasuk bahan panas-sensitif, halus atau sangat keras.

Tidak menghasilkan kerusakan akibat panas ke permukaan atau tepi benda kerja.

Nozel biasanya terbuat dari disinter boride .

Menghasilkan lancip kurang dari 1 derajat pada luka kebanyakan, yang dapat dikurangi atau dihilangkan sepenuhnya oleh memperlambat proses dipotong.

Jarak nosel dari benda kerja mempengaruhi ukuran garitan dan laju penghilangan bahan. Khas jarak adalah 0,125 ".

Kelebihan dan kekurangan

Kelebihan water jet

- Dapat digunakan untuk pemotongan yang sangat presisi.

- Waktu yang dibubutuhkan sangat cepat.

- Ramah lingkungan, tidak menghasilkan limbah yang merusak lingkungan.

- Lebih ekonomis karena air dan bahan abrasive mudah di daur ulang.

- Angka toleransi sangat ketat (relative kecil), Jumlah materi yang dihapus oleh water jet sekitar 0,001 “, yang berarti bahwa sangat sedikit bahan akan dihapus.

- Proses pemotongan yang menggunakan air, menyebabkan proses

- pemotongan tidak menghasilkan panas, sehingga material-material tidak mengalami perubahan fisik yang tidak diinginkan, seperti pemuaian ataupun pelelehan di sekitar daerah yang dipotong. Sehingga proses pemotongan dapat dilakukan dengan baik.

- Proses pemotongan ini tidak menghasilkan chip, serpihan material, dan sampah-sampah hasil pemotongan lainnya, sehingga proses pemotongan ini berlangsung dengan bersih.

- Karena proses pemotongan seluruhnya hanya menggunakan air bertekanan tinggi, sehingga kita tidak memerlukan pergantian alat pemotong pada setiap proses pemotongan. Sehingga, proses pemotongan dapat berlangsung dengan lebih cepat dan efektif.

Kerugian penggunaan water jet :

- Biaya awal untuk pembelian water jet tinggi,namun untuk proses produksi selanjutnya bila dibandingkan dengan peralatan lain sangat murah,serta menghemat waktu pengerjaan.

- Perlu adanya perawatan khusus dan berkala,karena air yang dicampur dengan bahan abrasive dipaksa untuk melewati lubang yang sangat sempit sehingga butuh perhatian yang khusus agar peralatan dalam kondisi yang baik.

Perbandingan water jet dengan mesin yang lain

Waterjet dapat memotong berbagai bahan padat termasuk batu, genteng, kaca, logam, busa, karet, plastik, dan makanan. Bila dibandingkan dengan plasma, laser, dan EDM; pemotongan waterjet memiliki kelebihan yang berbeda.

Waterjet terus tumbuh lebih cepat dibandingkan proses lainnya:

WATERJET vs Plasma vs Laser vs EDM

Selain tidak ada zona yang terkena panas, manfaat dan aplikasi untuk teknologi waterjet tidak terbatas dan terus berkembang. Dibandingkan dengan teknologi pemotongan lain:|

|

Water jet

|

EDM

|

Plasma jet

|

Lase

|

|

Proses

|

Proses Erosi:

kecepatan tinggi cair ampelas |

Proses erosi menggunakan pelepasan listrik

|

Burning/proses mencair menggunakan suhu tinggi terionisasi

gas pancaran

|

Proses

Pencairan

menggunakan pekat

sinar laser beam |

|

Bahan

|

Materi apapun.

|

Konduktif bahan saja

|

Terutama baja,

stainless steel dan aluminium. |

Terutama baja,

steel dan aluminium. Bisa juga memotong berbagai dari bahan lain. |

|

Ketebalan

|

Sampai dengan 24 inci, hampir semua

material. Z kendala hanya batasan ketebalan |

Umumnya 12 inci atau kurang.

|

Sampai

dengan

2-3

inci,

tergantung

pada

material. |

Umumnya 1 inci

atau kurang, tergantung pada bahan. |

|

Keakuratan belahan

|

Sampai

.001

"

|

Sampai

.0001

"

|

Sampai

.010

"

|

Sampai

.001

"

|

|

Pendapatan per kapita

|

$

60k

untuk

lebih

$ 300k |

$

100k

untuk

lebih

$ 400k |

$

60k

untuk

lebih

$ 300k |

$

400k

untuk

lebih

$ 300k |

|

Pengaturan mesin

|

Sama setup untuk semua bahan

|

Berbeda gas untuk

pekerjaan yang berbeda |

Sama setup untuk semua bahan

|

Berbeda kawat jenis untuk

pekerjaan yang berbeda |

Manfaat Hijau

Pemotongan Waterjet adalah proses pemotongan dingin yang menghilangkan deformasi terak dan limbah sampah, sedangkan efek unforunate ditemukan dalam proses plasma dan laser cutting. Selain itu, baik garnet digunakan dalam pemotongan abrasif serta air adalah recycableKeunggulan Water Jet dibandingkan dengan Laser

- Dapat bekerja dengan yang peka panas. Water jet memotong berbagai bahan tanpa perubahan dalam setup yang diperlukan. Selain itu, bahan yang peka panas yang tidak dapat dikerjakan oleh laser dapat dipotong dengan menggunakan water jet.

- Tidak ada zona yang terkena panas (Haz) atau termal distorsi, yang dapat terjadi dengan laser. Water jet tidak mengubah sifat-sifat material.

- Water jet lebih aman. Tidak ada asap berbahaya, seperti logam menguap, dan tidak ada resiko kebakaran.

- Lebih baik menyelesaikan tepi. Bahan dipotong oleh waterjets memiliki permukaan yang halus,karena cara bahan abraded, yang membuat hasil berkualitas tinggi. Bahan dipotong oleh laser cenderung memiliki lebih kasar, bersisik tepi, yang mungkin memerlukan pengoperasian mesin tambahan untuk membersihkan.

Keuntungan Water Jet dibandingkan EDM

- Dapat bekerja dengan berbagai jenis bahan

- Mesin Water jet dapat bekerja dengan bahan non-logam yang tidak dapat EDM kerjakan, seperti kaca, kayu, plastik, dan keramik.

- Water jet dapat menembus dan membuat lubang sendiri

- Beberapa jenis EDM, seperti kawat cut EDM, lubang menjadi yang pertama dibuat dalam materi, harus dilakukan dalam proses terpisah. Water jet dapat menembus materi, tidak memerlukan tambahan fixturing atau mesin.

- Tidak ada zona yang terkena panas (Haz) dengan water jet

- Tidak ada zona yang terkena panas (Haz) atau termal distorsi, yang dapat terjadi dengan EDM. Water jet tidak mengubah sifat-sifat material

Keuntungan Water Jet dibandingkan Plasma

- Keuntungan yang paling jelas dibandingkan dengan plasma pemotongan adalah bahwa waterjets beroperasi pada temperatur yang lebih rendah.

x 1800.

x 1800.